Atlas Copco conferma l’impegno nelle soluzioni di filtrazione. Le cartucce a membrana di nuova generazione garantiscono massime prestazioni in termini di sicurezza, efficienza energetica e riduzione dei consumi di acqua.

Atlas Copco, impegnata da anni nello sviluppo di soluzioni per la filtrazione di processo, ha sviluppato nuovi filtri a membrana che assicurano livelli elevati di affidabilità, ottimizzazione energetica e contenimento dei consumi idrici nei processi produttivi delle aziende.

Le nuove cartucce, infatti, garantiscono sterilizzazione e controllo della carica batterica favorendo maggiore produttività, tempi di attività migliorati e prestazioni del sistema ottimizzate.

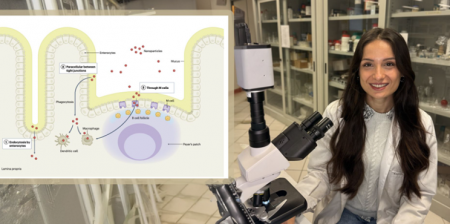

La filtrazione a membrana è un processo di separazione ed eliminazione di solidi sospesi, contaminanti biologici e chimici con l’obiettivo di ottenere liquidi purificati. Le membrane, infatti, agiscono come barriere selettive: consentono il passaggio esclusivo di sospensioni di dimensioni specifiche e trattengono quelle indesiderate.

La nuova cartuccia filtrante SME + di Atlas Copco è stata progettata per il controllo sicuro, affidabile ed efficiente della carica microbica e per la sterilizzazione di liquidi nei settori alimentare e chimico – farmaceutico. I filtri trattengono efficacemente particelle e microrganismi attraverso una membrana in PES (insieme di polimeri di polietersulfone modificato) intrinsecamente idrofila (*) la cui caratteristica principale è la struttura porosa asimmetrica con la possibilità di mantenere porosità e ritenzione delle impurità inalterati per tutta la vita utile del filtro, senza dispersione o rilascio di contaminanti. In particolare, la serie SME + utilizza strati in poliestere a monte e a valle per favorire un migliore flusso di liquido e una minore superficie di esposizione all’acqua rispetto ai modelli della serie precedente. Ne conseguono minor caduta di pressione e maggior permeabilità e, di conseguenza, risparmio energetico del 21%, riduzione dell’uso dell’acqua del 70% durante i cicli di lavaggio, riduzione dei tempi di fermo e aumento dell’operatività rispetto ai filtri a membrana della gamma precedente. A questo si aggiunge la diminuzione dei rifiuti grazie all’ottimizzazione della confezione, considerando il fatto che ogni filtro è confezionato singolarmente con buste di polietilene ad alta densità di spessore 200µm.

Ogni cartuccia è tracciabile e riporta infatti il numero di lotto di produzione stampato ed associato a un certificato di conformità, importante per garantire la tracciabilità del processo produttivo in linea con lo standard HACCP, la metodologia per il controllo e la prevenzione dei rischi per la salubrità degli alimenti basato sull’analisi della filiera produttiva.

Tutti i componenti soddisfano i requisiti UE e USA per l’uso a contatto con gli alimenti, in conformità al Titolo 21 del CFR (Codice dei Regolamenti Federali) e al Regolamento CE/1935/2004 e successive modifiche. L’elemento filtrante è prodotto in conformità alle Buone Pratiche di Fabbricazione (GMP) stabilite dal Regolamento (CE) n. 2023/2006, non comporta la migrazione del materiale filtrante, non

rilascia fibre ed è saldato termicamente senza l’utilizzo di leganti o altri additivi chimici.

“Grazie alla loro ampia compatibilità chimica, le cartucce filtranti SME + sono ideali per una vasta gamma di applicazioni, tra cui la ritenzione di particelle e microrganismi nei liquidi, il controllo della carica batterica e la sterilizzazione di liquidi commestibili come acqua in bottiglia, birra, vino, liquori, succhi di frutta, bibite analcoliche e bevande non gassate”, afferma Andrea Moretti, Business Development Manager Process Filtration di Atlas Copco Italia. “La capacità di trattenimento dei batteri è in linea con ASTM F838-05, lo standard che determina le caratteristiche di ritenzione dei filtri a membrana”.

(*) la proprietà fisica dei materiali di legarsi con l’acqua